250吨闭式液压机在热锻锻造中是一种重要的设备,以下是关于其的详细介绍:

设备特点

• 结构稳固:采用闭式结构,机身刚性强,稳定性好,能够承受较大的锻造力,保证锻造过程的精度和质量。

• 压力与速度可调:液压系统可根据不同的锻造工艺要求,灵活调整压力和速度,满足多种工件的锻造需求。

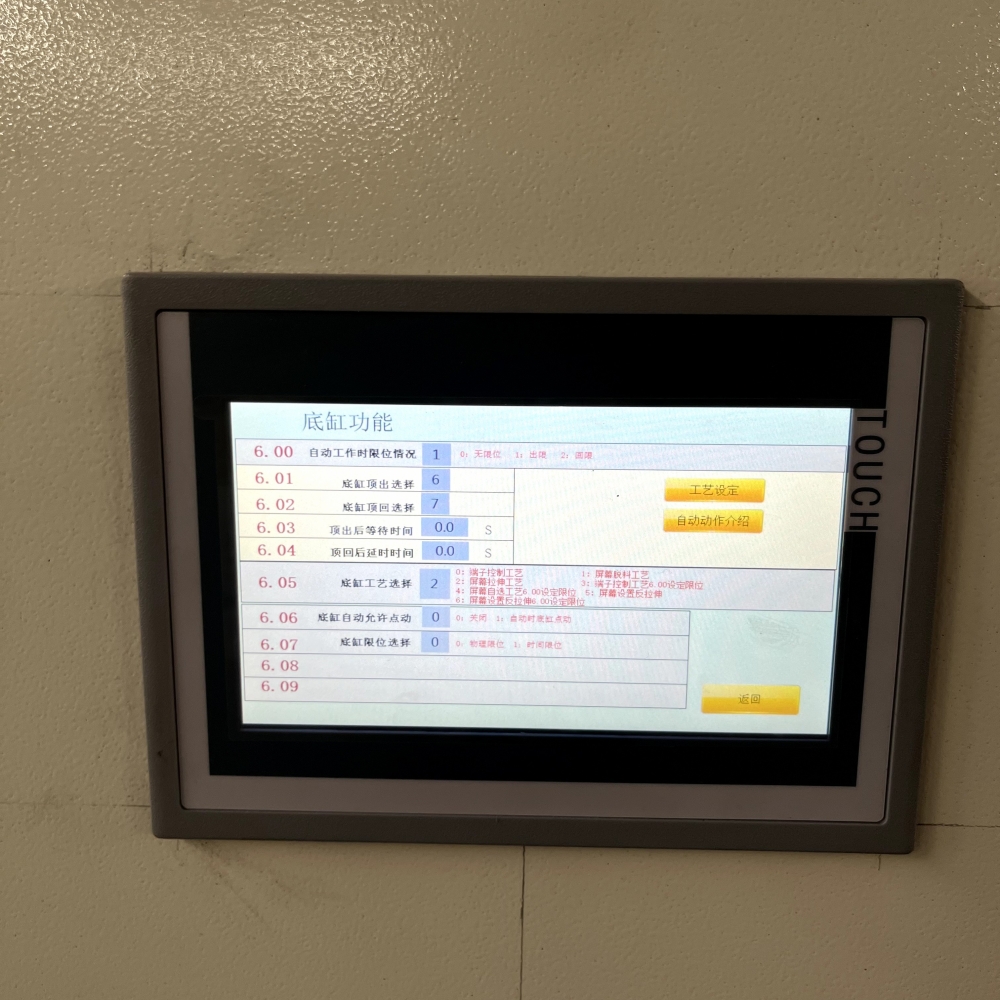

• 自动化程度高:配备先进的PLC控制系统和触摸屏操作界面,可实现手动、半自动和全自动等多种操作模式,提高生产效率和操作便利性。

• 节能高效:采用先进的液压技术和电气控制系统,运行效率高,能耗低,同时设备的冷却、过滤系统完善,保证液压系统的稳定运行,延长设备使用寿命。

• 安全可靠:设置有多种安全保护装置,如液压双支承保险回路、超载保护、急停按钮等,确保操作人员和设备的安全。

技术参数

• 公称压力:250吨(2500KN),这是设备在规定条件下能够提供的最大锻造力,适用于多种中小型工件的热锻成型。

• 工作压力:通常在25MPa左右,具体压力可根据工艺要求在规定范围内调节。

• 滑块行程:一般在400mm-600mm之间,滑块行程的大小决定了锻造的深度和范围,可根据不同的工件形状和锻造工艺进行调整。

• 工作台尺寸:常见的工作台尺寸为1200mm×800mm或更大,具体尺寸可根据客户需求定制,以满足不同尺寸工件的锻造需求。

• 电机功率:通常在22kW左右,电机功率的大小直接影响设备的运行效率和能耗。

• 液压系统介质:一般采用46号抗磨液压油,具有良好的润滑性和抗磨性,能够保证液压系统的正常运行和使用寿命。

工作原理

• 液压驱动:通过液压泵将液压油输送到液压缸中,推动滑块上下运动,实现锻造动作。

• 压力与行程控制:设备的工作压力和滑块行程均可根据工艺要求在规定的参数范围内进行精确调节,以适应不同材料和形状的工件锻造需求。

• 锻造工艺实现:在热锻过程中,将加热至一定温度的金属坯料放置在模具中,通过液压机的滑块施加压力,使金属坯料在高温下发生塑性变形,从而形成所需的形状和尺寸。

应用领域

• 汽车制造:用于锻造汽车发动机连杆、曲轴、齿轮等关键零部件,提高零部件的强度和耐磨性,保证汽车的性能和可靠性。

• 机械制造:可用于锻造各种机械传动部件,如轴类、齿轮类零件等,满足机械制造行业对零部件精度和强度的要求。

• 五金工具:能够生产各种五金工具,如扳手、钳子等,提高工具的使用寿命和使用性能。

• 航空航天:在航空航天领域,用于锻造一些小型精密零部件,如飞机发动机叶片、紧固件等,满足航空航天对零部件高精度、高强度的要求。

• 矿山机械:可用于锻造矿山机械中的耐磨零部件,如破碎机锤头、磨球等,提高零部件的耐磨性和使用寿命。

优势

• 提高生产效率:自动化程度高,操作简便,可实现快速锻造和连续生产,提高生产效率。

• 保证产品质量:压力和速度的精确控制,以及稳定的液压系统,能够保证锻造过程的稳定性,从而提高工件的锻造质量,减少废品率。

• 降低生产成本:设备运行效率高,能耗低,同时使用寿命长,维护成本低,能够有效降低生产成本。

• 适用范围广:可满足多种行业的锻造需求,具有广泛的适用性。